Производство металлоконструкций по индивидуальному заказу: этапы и технологии изготовления

Изготовление металлоконструкций по индивидуальному заказу — отличное решение для быстрого строительства объектов различного назначения и формата. Для этих целей используется разнообразный металлопрокат: листовой, профильный, фасонный и сортовой. Готовые конструкции отличаются высокой прочностью и долговечностью, а также разрабатываются с учетом специфических требований заказчика.

ВИДЫ МЕТАЛЛОКОНСТРУКЦИЙ НА ЗАКАЗ

Металлоконструкции можно разделить по методу их производства:

1. Цельнолитые конструкции — полностью изготавливаются на производственной площадке и поставляются заказчику в готовом виде. Эти конструкции предназначены для долгосрочного использования и не подлежат разборке или модификации.

2. Сборно-разборные конструкции — их детали изготавливаются на заводе и отправляются на объект в частично разобранном виде. Сборка осуществляется на месте. Такой подход обеспечивает удобство транспортировки и возможность замены отдельных элементов, а также дает возможность разбирать конструкцию для повторного использования.

3. Трансформеры — специальный вид сборно-разборных конструкций, позволяющий создавать различные конфигурации в зависимости от потребностей заказчика.

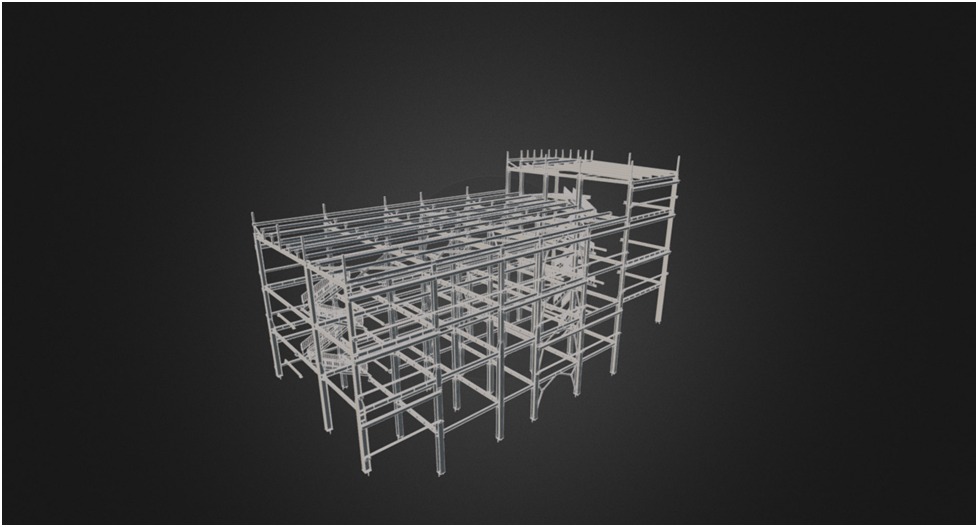

Металлоконструкции также делятся по назначению на два основных типа: несущие и ограждающие. Несущие конструкции формируют каркас зданий, обеспечивая их устойчивость, тогда как ограждающие элементы включают заборы, фасады и стены.

ОСНОВНЫЕ ЭТАПЫ ПРОИЗВОДСТВА МЕТАЛЛОКОНСТРУКЦИЙ НА ЗАКАЗ

Создание металлоконструкций включает несколько ключевых этапов, каждый из которых играет важную роль в обеспечении надежности и долговечности конечного продукта.

Проектирование

Первым шагом является преобразование концептуального эскиза в инженерный проект. На этом этапе конструкторы и проектировщики уточняют размеры и рассчитывают параметры, учитывая условия на объекте и ожидаемые нагрузки. Важным моментом является проверка соответствия проекта действующим нормативным требованиям и стандартам безопасности.

Работа основывается на документации КМ и КМД.

КМ — это "конструкции металлические", а КМД — "конструкции металлические деталировочные".

Документация КМ включает данные об объекте, чертежи, схемы и пояснительные записки, описывающие технические характеристики и спецификации материалов, а также методы защиты металла от внешних воздействий. Она также подтверждает соответствие проекта нормам и законодательству.

КМД, разработанная на основе КМ, предоставляет детальную информацию о параметрах металлоконструкции, размерах деталей и узлов, их размещении, чертежах взаимосвязей и других важных аспектах.

На основе готового КМ создается смета на производство, а четкие указания КМД становятся основой для работы исполнителя. Итогом этого этапа является формирование технического задания

ЗАГОТОВКА

На этом этапе производится оценка массы и прочности будущих деталей или конструкций, а также их качества. При необходимости выполняется предварительная обработка металла.

ОБРАБОТКА ЗАГОТОВКИ

Это центральный этап производства, в ходе которого заготовка преобразуется в конкретный элемент металлоконструкции. Наиболее распространенные методы включают:

- Метод давления (штамповка, шлифовка, прессование) — позволяет минимизировать отходы и получать цельные металлические компоненты.

- Метод литья — включает заливку расплавленного металла в формы, где он затвердевает, принимая нужную форму.

- Метод сварки — применяется для прочного соединения различных частей конструкции с использованием сварочного оборудования.

- Механическая обработка — включает использование специальных инструментов для операций, таких как резка, гибка, сверление и обработка швов.

СБОРКА

После подготовки всех деталей они соединяются в единую конструкцию с использованием сварки, клеевых составов или механических креплений, таких как болты и клепки.

Сварка, будь то электрическая или газовая, обеспечивает прочные соединения путем расплавления металла. Однако она может изменить исходные свойства металла, поэтому места соединений требуют дополнительной защиты от коррозии.

Современные методы склейки используют специальные составы, которые связываются с металлом на молекулярном уровне и могут выдерживать как статические, так и динамические нагрузки.

Механические соединения на болтах и клепках являются простыми и экономичными, но могут ослабевать из-за вибраций и требуют периодической проверки. Этот метод не подходит для конструкций с постоянными динамическими нагрузками, поэтому лучше использовать сварку или клеи, а также комбинированные решения.

АНТИКОРРОЗИЙНАЯ ОБРАБОТКА

Металл подвержен агрессивному воздействию влаги и кислорода на протяжении всего своего срока службы, что со временем приводит к образованию ржавчины и коррозионных участков. Для увеличения срока эксплуатации металлоконструкций на их поверхности создается защитная пленка, которая препятствует проникновению влаги и кислорода.

После завершения сборки металлоконструкции следует обработать методом оцинковки или покрыть специальными порошковыми составами и краской для металла.

УПАКОВКА И ДОСТАВКА

Когда все элементы готовы, на производстве осуществляется проверка комплектности, маркировка и упаковка, чтобы избежать повреждений деталей в процессе транспортировки. В таком состоянии груз отправляется на объект.

МОНТАЖ И КОНТРОЛЬ КАЧЕСТВА

После снятия упаковки начинается сборка металлоконструкции на месте установки. Монтажники, используя чертежи и проектную документацию, а также маркировку на деталях, собирают готовую конструкцию.

Контроль качества включает в себя проверку соответствия конструкции нормативным требованиям и проектным спецификациям. По завершении этой проверки объект передается заказчику.

Автор статьи: Царёв Владимир Сергеевич

Подписывайтесь на мою страницу в VK: Перейти

21.10.2024

Просмотров: 364